Wenn man Gasen oder Gasgemischen Energie zuführt, kann ein Plasma entstehen, und darin geht es rund: Atome werden zu Ionen, freie Elektronen flitzen durch den Raum und stoßen mit allem zusammen, manche Inhaltsstoffe zerfallen, andere Stoffe bilden sich neu. Je nachdem, was man dem Ausgangsstoff hinzufügt, kann man Plasmen daher dafür nutzen, größere Verbindungen herzustellen. Aus Kohlenwasserstoffen und Siliziumwasserstoffen entstehen lange Molekülketten, die Polymere.

„Will man mit Plasmen, die zur Polymerbildung neigen, ätzen, ist das schlecht, weil die entstehenden Nanoteilchen dabei hinderlich sind“, erklärt Prof. Dr. Peter Awakowicz, Inhaber des Lehrstuhls Allgemeine Elektrotechnik und Plasmatechnik an der RUB. Sein Team hat sich die Sache aber zunutze gemacht. Sorgt man gezielt dafür, dass sich Polymere bilden und auf den das Plasma umgebenden Oberflächen ablagern, kann man diese gezielt beschichten. Dank dieser sogenannten Plasma Enhanced Chemical Vapour Deposition, kurz PECVD, kann man zum Beispiel dünnste, gasdichte Beschichtungen auf die Innenseite von PET-Flaschen aufbringen, die dafür sorgen, dass sich der Inhalt länger hält, oder organische Leuchtdioden (OLED) vor Feuchtigkeit schützen, damit die Fernsehbildschirme lange funktionieren. Das und noch viel mehr ist nur möglich, weil die Plasmen kalt sind und somit die PET-Flasche oder andere zu beschichtende Oberflächen nicht durch Hitze beschädigen. Nur die schnellen Elektronen im Plasma sind heiß, und sie schädigen die Oberflächen nicht.

Milch und Medikamente länger haltbar machen

Die nur 20 bis 30 Nanometer dünne, glasartige Beschichtung des Kunststoffs sorgt dafür, dass 10- bis 100-mal weniger Gas durch die Flasche entweicht. Das verlängert die Haltbarkeit einer Limonade von bisher vier Wochen auf ungefähr ein Jahr. Die Methode ist auch für die Verpackungen von Milch und anderen Lebensmitteln, aber auch Medikamenten bis hin zu mikroelektronischen Bauelementen interessant.

„Diese Art der Beschichtung ist auch umweltfreundlich, denn die winzige Menge an Material kann man beim Recycling einfach vernachlässigen“, erklärt Dr. Marc Böke vom Lehrstuhl Experimentelle Physik II der RUB. Verbundmaterialien aus Kunststoff und Aluminium wie etwa Tetrapaks sind weitaus schwieriger wiederzuverwerten, weil sich die Komponenten nur sehr schlecht voneinander trennen lassen.

Eine andere Anwendung der PECVD-Methode kann zum Beispiel die Beschichtung von Implantaten sein, die besser in den Knochen einwachsen als herkömmliche. Auch viele mikroelektronische Anwendungen gibt es. So lassen sich Transistoren mit ultradünnen Siliziumdioxid-Filmen im Plasma aufbringen.

Sauerstoff gibt den Ausschlag

Die Herausforderung liegt in der Kontrolle der Schichtbildung. „Die Schichten sollen nicht nur ultradünn, sondern auch absolut dicht, lückenfrei und gleichmäßig sein“, erklärt Marc Böke. Die Stellschrauben dafür sind vielfältig. Es kommt zum einen auf das Gasgemisch an. Ein besonders wichtiger Mitspieler dabei ist atomarer Sauerstoff. Über seinen Anteil lässt sich unter anderem steuern, ob sich aus weiteren Zusatzstoffen, die ins Plasma verdampft werden, anorganische Schichten bilden, wie das glasähnliche Siliziumdioxid, oder organische, die andere interessante Eigenschaften haben, etwa Oberflächen größere Biokompatibilität verleihen oder Gastrennung ermöglichen.

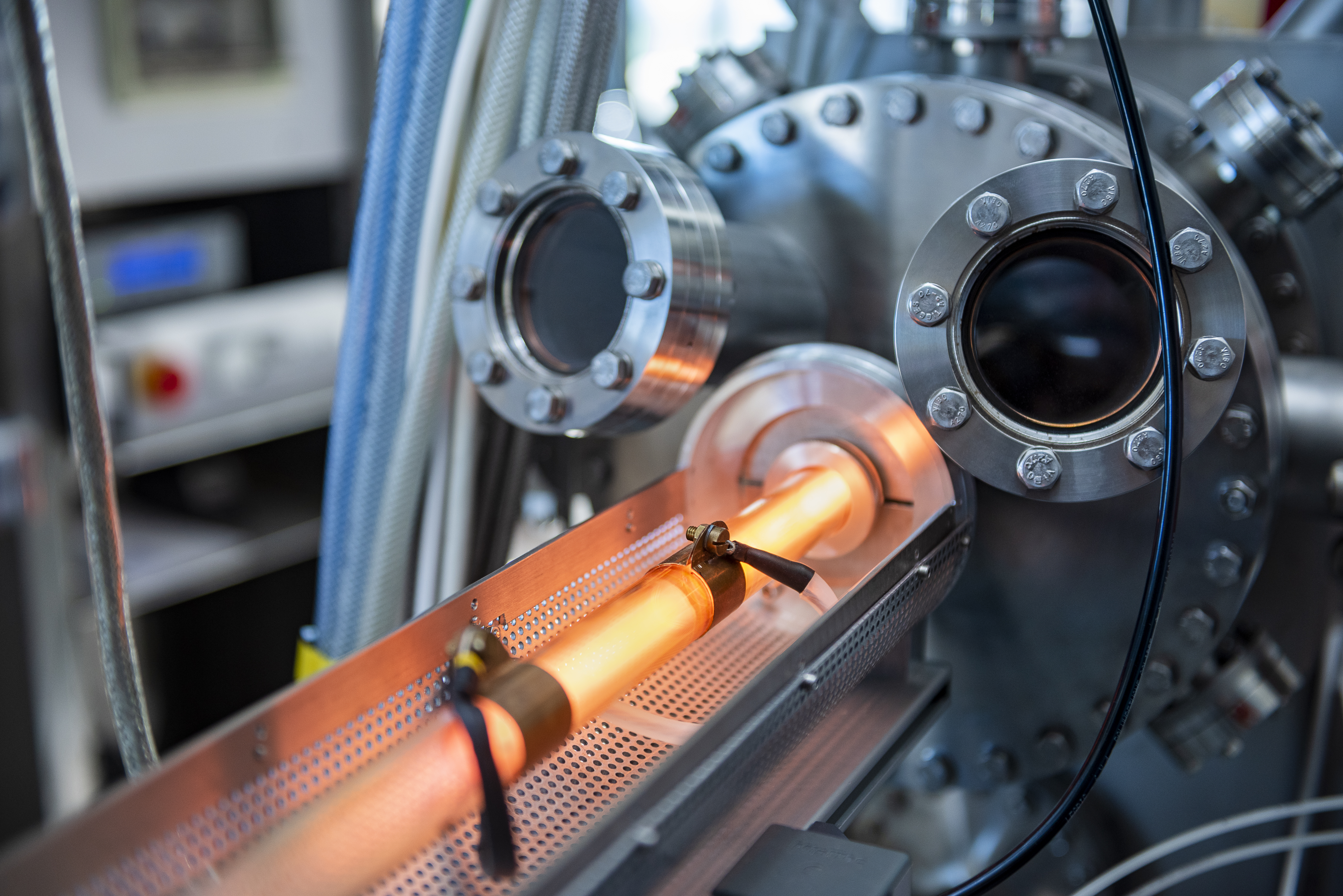

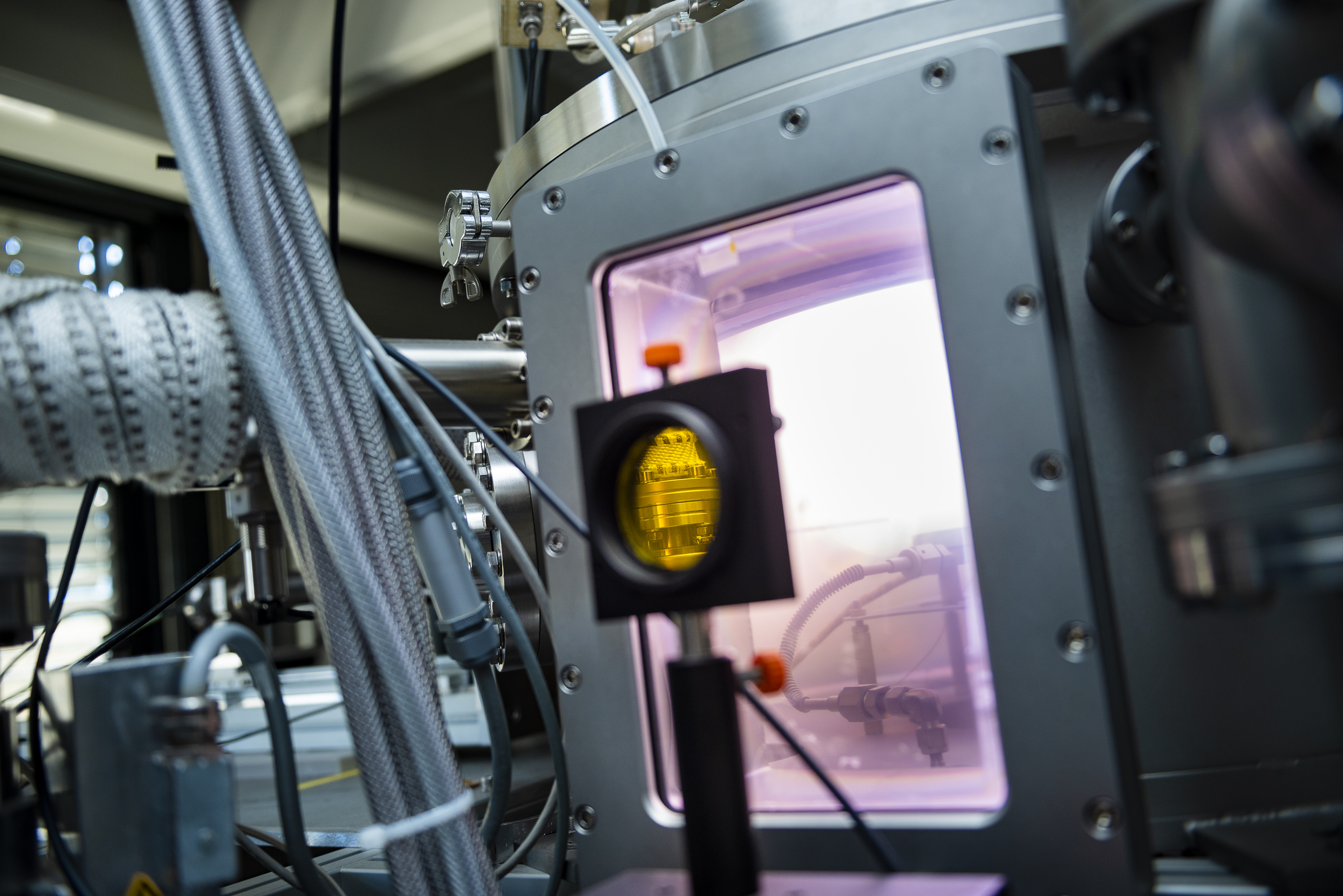

Auch der Druck, unter dem das Plasma betrieben wird, ist bedeutend. Bei höheren Drücken und entsprechenden Gasen kommt es zur Beschichtung von Oberflächen, bei niedrigeren eher zu Ätzvorgängen, die für die gesamte Mikroelektronik vom Handy bis zum modernen Auto von zentraler Bedeutung sind. Ebenso beeinflussen die Geometrie des Reaktors und die Wahl der Energiequelle, was im Plasma passiert und wie sich das auf die umgebenden Oberflächen auswirkt. So lässt sich ein entsprechendes Plasma zum Beispiel durch Mikrowellen zünden, aber auch durch induktiv oder kapazitiv eingekoppelte Hochfrequenz. „Generell sind verschiedene Größen des Plasmareaktors möglich, bis hin zu den riesigen Ausmaßen, die man braucht, um ganze Fensterscheiben für Hochhäuser zu beschichten“, so Peter Awakowicz. Diese Beschichtungen dienen dazu, Infrarotstrahlung zu reflektieren, die sonst dazu führen würde, dass es dahinter bei Sonneinstrahlung so heiß werden würde wie in einem Treibhaus. Durchgucken kann man aber immer noch. Mit dem dazu verwendeten Sputtern von dünnen Metallschichten auf Folien kann man auch im Durchschleuseverfahren arbeiten und somit viele Quadratmeter beschichten.

Messtechniken mussten entwickelt werden

Erst nachdem die grundlegenden Mechanismen des hochleistungs-gepulsten Sputtern (HiPIMS) und PECVD in der ersten Phase des Sonderforschungsbereichs SFB/TR 87 vermessen und verstanden worden waren, konnten die Forschungsteams darangehen, solche großflächigen Beschichtungen umzusetzen. „Die entsprechenden Messtechniken mussten wir teilweise erst entwickeln“, erzählt Awakowicz. „Wenn man einfach eine Messsonde in das Plasma hält, wird die unter Umständen selbst beschichtet und verliert ihre Funktion“, gibt er ein Beispiel.

Viele Aspekte der möglichen Prozesse konnten die Forscherinnen und Forscher nach und nach ergründen und perfektionieren. So werden PET-Flaschen vor der Beschichtung gereinigt und aktiviert, ebenfalls mittels Plasma. Aber auch hierbei verändert sich die Oberfläche der Flasche, was wiederum Einfluss auf die spätere Beschichtung hat. Messungen der Teilchenflüsse während der Reinigung förderten zutage, was dabei passiert: Wird die Benetzbarkeit erhöht? Und wenn ja wie? Verändert sich die Oberflächenenergie? Ab welcher Dauer der Behandlung wird die Oberfläche aufgeraut? „Eine zu raue Oberfläche kann man mit einer ultradünnen Schicht nicht mehr gleichmäßig abdecken“, schildert Marc Böke. Wenn man bei der Reinigung alle diese Aspekte einbezieht und den Prozess optimal ablaufen lässt, hat das einen erheblichen Einfluss auf den Erfolg der späteren Beschichtung: „Wir konnten die Dichtigkeit, die durch die Beschichtung anfangs bei Faktor 100 lag (je nach Substratmaterial), durch die richtige Einstellung der vorherigen Reinigung auf den Faktor 500 steigern“, so Peter Awakowicz.

Weichmacher vom Lebensmittel fernhalten

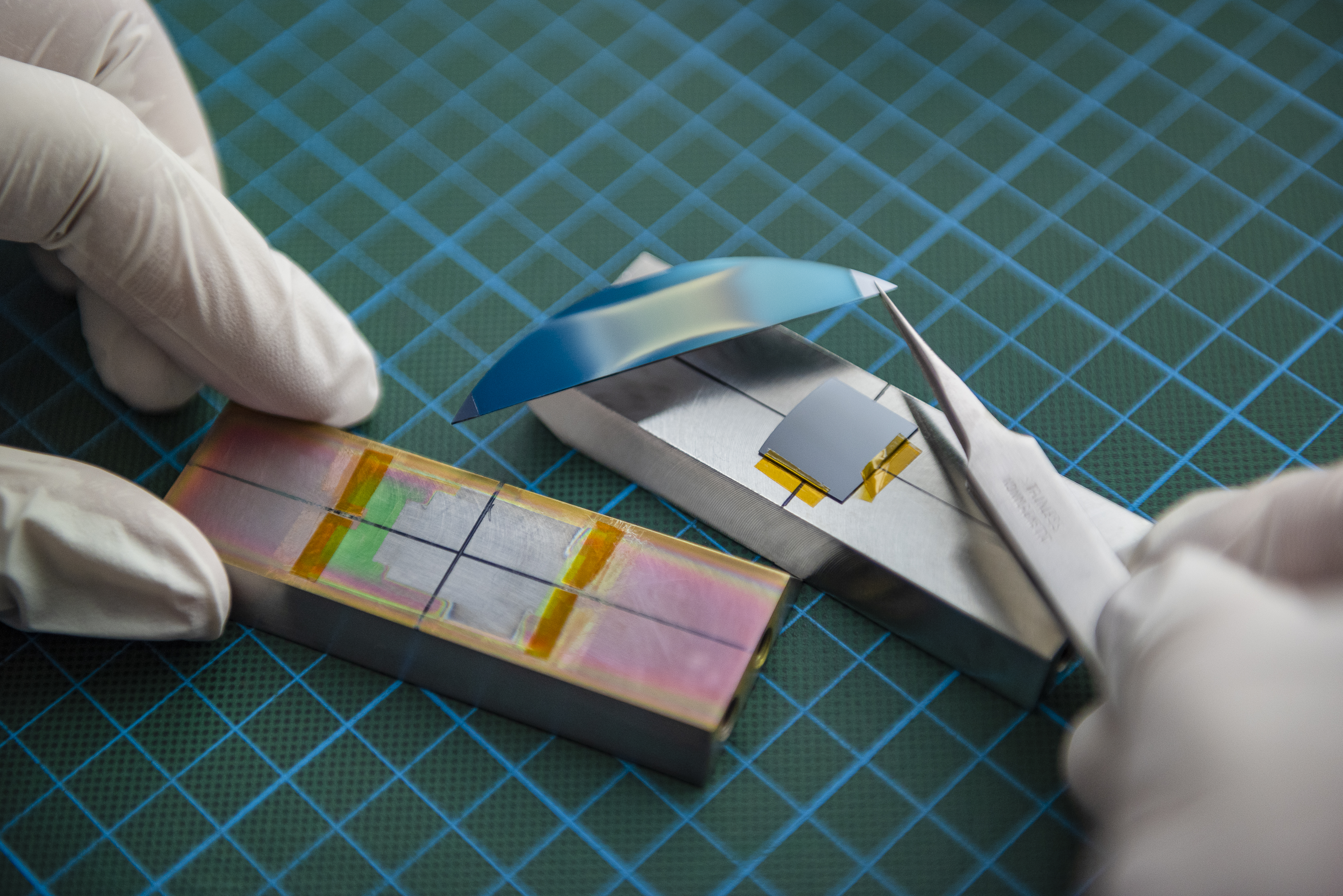

Die detaillierten Kenntnisse über die Prozesse im Plasma und die daraus resultierenden Beschichtungen erlauben es inzwischen auch, dehnbare Folien mit gasdichten Dünnstschichten zu überziehen. Dank einer dazwischenliegenden Pufferschicht konnte das Team um Marc Böke die Toleranz der Schicht gegenüber der Dehnung der Folie von ursprünglich etwa drei auf rund sechs Prozent erhöhen. Auch diese Anwendung ist zum Beispiel für die Lebensmittelindustrie interessant, da die dichte Beschichtung Inhaltsstoffe aus der Folie wie die gefürchteten Weichmacher daran hindern, in das Lebensmittel einzudringen.

Die neueste Anwendung, an der zurzeit gearbeitet wird, macht aus der Not eine Tugend: Wünscht man sich eigentlich möglichst dichte und fehlerfreie Schichten, sind Fehler wie kleinste Poren in der Beschichtung kaum zu vermeiden. Sie erlauben es den Forschungsteams, mittels Plasmabeschichtung nicht-quellende Filtermembranen zu entwickeln, die bisher unbekannte Eigenschaften zeigen. Sie können Wasser entsalzen oder Gase voneinander trennen, etwa Sauerstoff von CO2. „Normalerweise gilt: Je selektiver eine Membran ist, desto geringer ist deren Transmission, das heißt desto ineffizienter ist der Prozess“, erläutert Marc Böke. „Mit der Plasmabeschichtung können wir die Porenbildung aber so steuern, dass die Selektivität nicht mehr so stark auf Kosten der Transmission beziehungsweise Effizienz geht.“ Die polaren Eigenschaften der Membran können die Forscher innerhalb des SFB/TR 87 simulieren und maßschneidern. So gelingt es, dass bestimmte Moleküle einfacher durch die Membran treten können.

„Wassermoleküle zum Beispiel werden dazu gebracht, dass sie ihren eigentlichen Winkel aufgeben, sich praktisch flachlegen und so durch die Pore gleiten“, beschreibt Peter Awakowicz. „So etwas konnte man vorher nicht gezielt einstellen.“

Mehr dazu auf der RUB-News-Seite unter https://news.rub.de/wissenschaft/2021-08-05-polymere-wie-cola-nach-einem-jahr-noch-prickelt.