Plasmen spielen in vielen industriellen Anwendungen eine zentrale Rolle. Die energetisch angeregten Gase lassen sich zum Beispiel nutzen, um Beschichtungen auf Oberflächen aufzubringen, etwa kratzfeste Schutzschichten auf Brillengläser aus Kunststoff, oder hochpräzise optische Filter auf Quarzglas. Das Plasma hat dabei die Aufgabe, die durch Verdampfung auf den Träger aufgebrachten Schichten mittels Ionenbeschuss gewissermaßen festzuklopfen.

Solche Prozesse müssen aber viele Bedingungen einhalten. Zum Beispiel müssen sie bei niedrigen Temperaturen ablaufen, damit die zu beschichtenden Oberflächen keinen Schaden nehmen. „In der modernen Produktion wird auch immer mehr Wert auf Exaktheit gelegt“, berichtet Prof. Dr. Ralf Peter Brinkmann, Inhaber des Lehrstuhls Theoretische Elektrotechnik der RUB. Alle entstehenden Produkte müssen genau gleich sein, die Beschichtung darf keine Fehler aufweisen. Um diese Genauigkeit zu erreichen, ist es notwendig, das Plasma ständig zu überwachen. Besonders auf die Elektronendichte kommt es bei Beschichtungsprozessen an. Würde sie zu stark schwanken, würde dies die Beschaffenheit der fertigen Beschichtung negativ beeinflussen. „Idealerweise sollte die Elektronendichte ständig gemessen und bei Bedarf automatisch nachjustiert werden, sodass kein Mensch in den Prozess eingreifen muss“, erklärt Brinkmann.

Klein, zuverlässig, wartungsfrei

Die Anforderungen an ein Messinstrument, das das leisten kann, sind vielfältig: Es sollte möglichst klein sein, zuverlässig, wartungsfrei, und es darf weder den Beschichtungsprozess stören noch selbst im Plasma beschädigt werden. Die Fachwelt spricht von „prozesskompatibler Plasmadiagnostik“.

Eine Idee wird schon seit langem verfolgt: Die Elektronen, die sich im Plasma frei bewegen, können durch das Anlegen einer kleinen äußeren Spannung in Schwingungen geraten. Trifft man die richtige Frequenz, entsteht eine Resonanz, erkennbar daran, dass das Plasma besonders viel Energie aufnimmt. Da die Resonanzfrequenz abhängig von der Elektronendichte ist, kann man diese im Prinzip dann berechnen.

"Das kann man sich in etwa so vorstellen, wie wenn man ein altes Auto fährt." – Ralf Peter Brinkmann

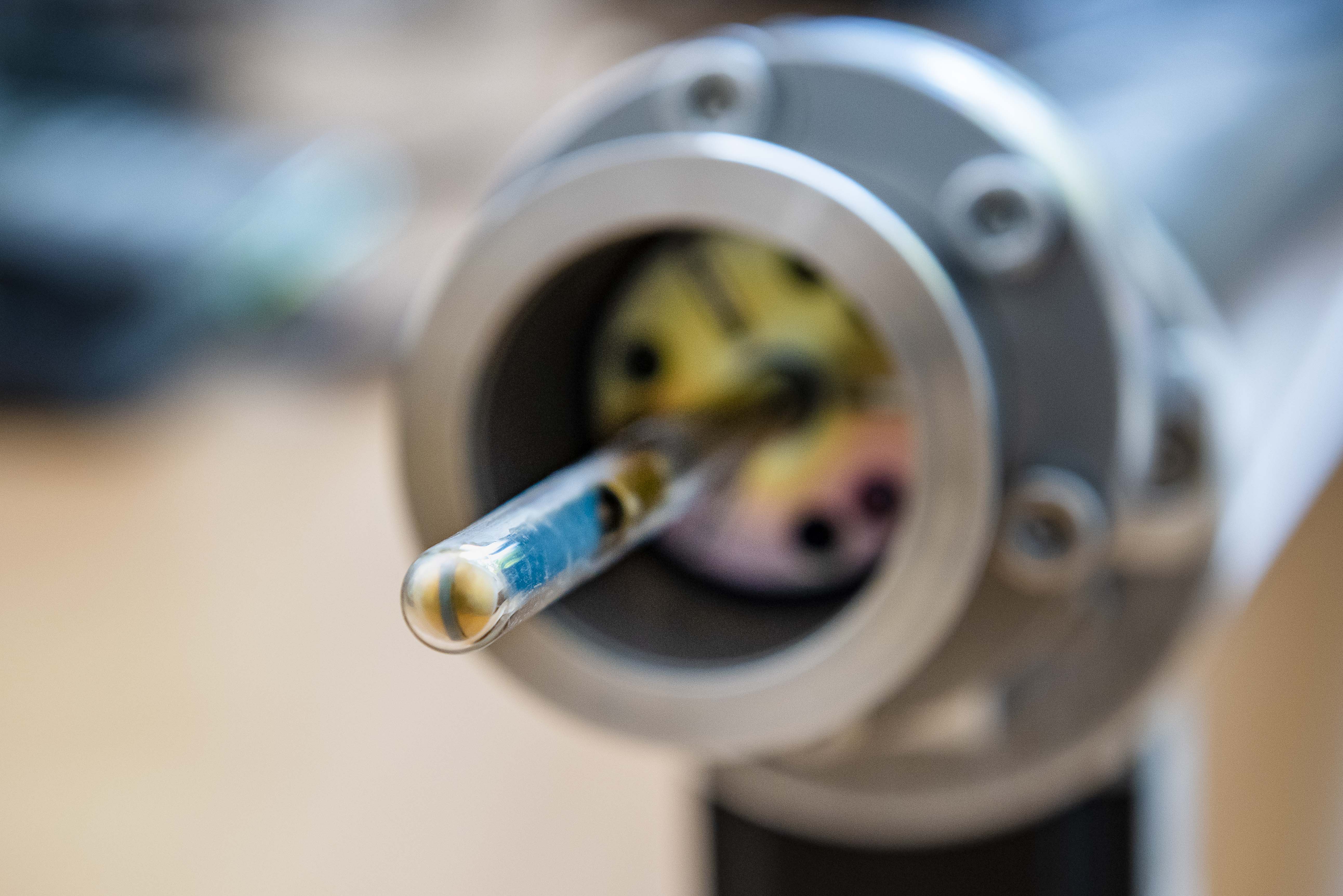

Frühere Versuche, diese Idee in die Praxis umzusetzen, hatten aber mit Schwierigkeiten zu kämpfen. Eine japanische Arbeitsgruppe schlug zum Beispiel eine sehr einfache Konstruktion vor: Das Team nutzte ein Koaxialkabel, ähnlich einem analogen Antennenkabel, ließ den Innenleiter ein Stückchen herausstehen und führte das Ende des Kabels in das Plasma ein. Legte man nun eine Spannung an, konnte man durchaus Resonanzen des Plasmas messen. Allerdings traten bei mehreren verschiedenen Frequenzen gleichwertige Resonanzen auf, praktisch ein ganzer Zoo. „Das Problem war: Welche sollte man für die Diagnostik nehmen?“, erläutert Ralf Peter Brinkmann.

Analysen der Bochumer Theoretiker gaben Antwort auf die Frage, woher die verschiedenen Resonanzen kamen: So einfach die Messapparatur auch konstruiert war, es entstanden an verschiedenen ihrer Teile unterschiedliche Schwingungen mit unterschiedlichen Resonanzfrequenzen. „Das kann man sich in etwa so vorstellen, wie wenn man ein altes Auto fährt“, veranschaulicht Ralf Peter Brinkmann. „Bei einer bestimmten Geschwindigkeit klappert der Auspuff, bei einer anderen der Außenspiegel.“

Je symmetrischer, desto besser

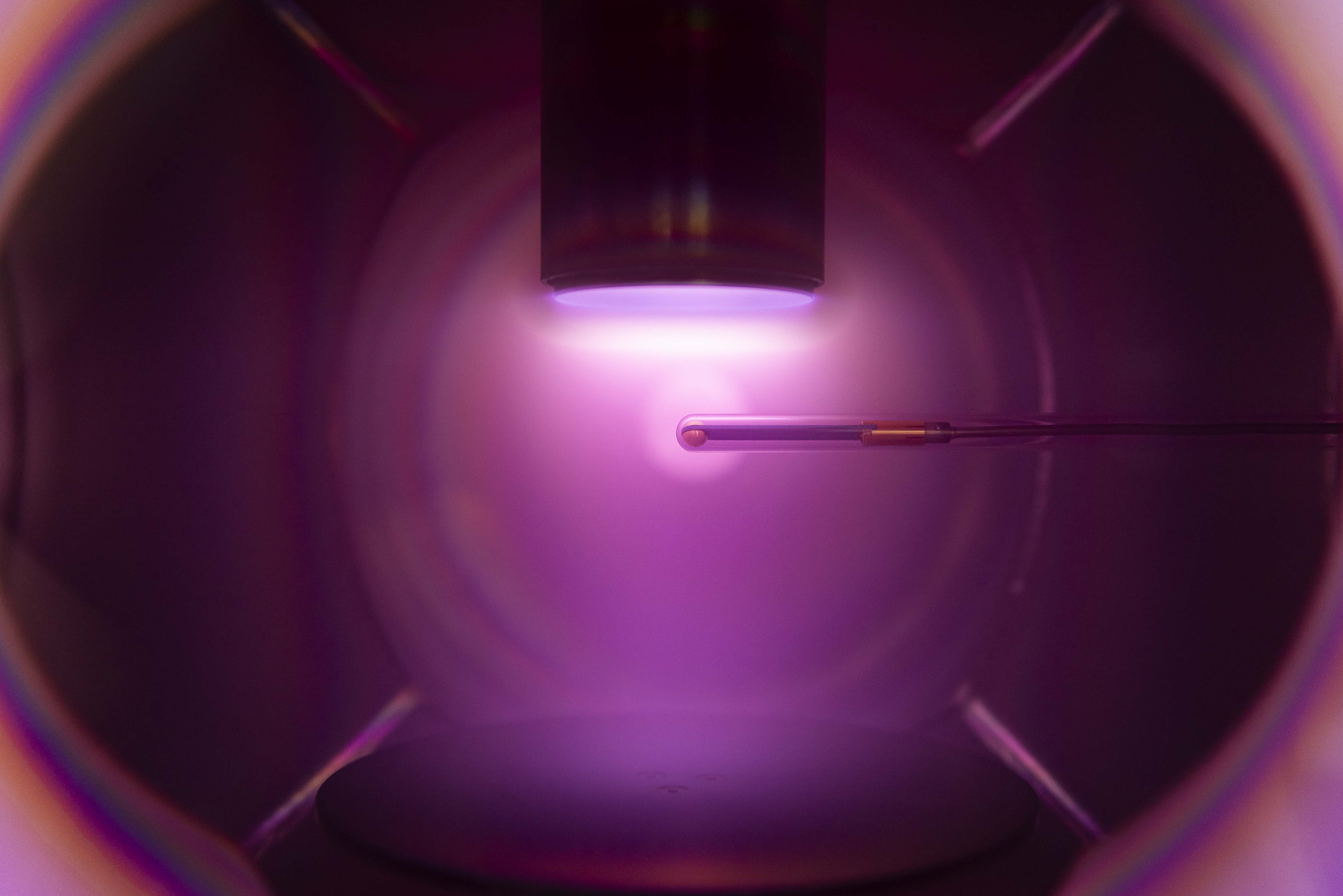

Um Abhilfe zu schaffen, entwarf das Team ein Konzept, das auf möglichst einfache Schwingungen zielt. Es galt: je symmetrischer, desto besser. „Die Kugelform ist die einfachste denkbare Konfiguration“, so Brinkmann. „Am liebsten wäre uns eine schwebende Murmel gewesen.“ Ganz so einfach ging es jedoch natürlich nicht. Strom benötigt immer einen Hin- und einen Rückleiter. So wurden zwei metallischen Halbkugeln gewählt. Die Konstruktion ist dreh- und spiegelsymmetrisch, beide Elektroden sind gleich groß. „Auch hier findet man bei Messungen Resonanzen bei verschiedenen Frequenzen vor“, erklärt Ralf Peter Brinkmann. „Sie lassen sich aber eindeutig sortieren. Die stärkste Resonanz ist die Dipolresonanz; die anderen, schwächeren, stellen gewissermaßen die Obertöne zu diesem Grundton dar.“ In Anlehnung an das dabei eingesetzte mathematische Verfahren der Multipolanalyse kam es zum Namen Multipolresonanzsonde, kurz MRP.

Der besondere Reiz der MRP liegt darin, dass der Zusammenhang zwischen Plasmadichte und Resonanzfrequenz durch eine einfache mathematische Formel gegeben ist. Die Plasmadichte ist darin die einzige Unbekannte. Löst man die Gleichung danach auf, kann man sie aus den gemessenen Werten berechnen. „Somit ist es auch nicht nötig, die Messsonde vor dem Einsatz zu kalibrieren, also mit anders gewonnen Messwerten abzugleichen“, freut sich Ralf Peter Brinkmann.

Einsatz der Sonde reduziert Schwankungen der Ergebnisse erheblich

Soweit die theoretische Grundidee. Zur praktischen Umsetzung taten sich die Theoretiker mit drei anderen Lehrstühlen der Fakultät zusammen. Der Lehrstuhl für Hochfrequenzsysteme von Prof. Dr. Ilona Rolfes unternahm eine hochfrequenzmäßige Optimierung des Gesamtsystems aus Sondenkopf und Halterung. So gelang es zum Beispiel, die Halterung für das Plasma praktisch unsichtbar zu machen. Der Lehrstuhl für Elektronische Schaltungstechnik von Prof. Dr. Thomas Musch entwarf eine Ansteuerelektronik auf Basis der Radartechnologie. Und schließlich überprüfte der Lehrstuhl für Allgemeine Elektrotechnik und Plasmatechnik von Prof. Dr. Peter Awakowicz die fertige Sonde in vielen Plasmaprozessen.

Die Entwicklung von der MRP bis hin zur praktischen Einsetzbarkeit wurde vom Bundesministerium für Bildung und Forschung in den Verbundprojekten Pluto und Pluto plus gefördert. Dabei ergab sich auch die Chance, die Sonde bei Industriepartnern zu testen. Und es zeigte sich: Wurde die Elektronendichte im Plasma durch ständige Überwachung mittels MRP und automatische Anpassung der Ansteuerung konstant gehalten, reduzierte das die Schwankungen der Prozessergebnisse maßgeblich.

Mittlerweile steht ein Spin-off kurz vor der Gründung.